مراحل تولید و ساخت دستگاه CNC

وقتی میگیم مراحل تولید دستگاه CNC، خیلیها ناخودآگاه ذهنشون میره سمت خرید چند قطعه و سر هم کردن دستگاه، اما ساخت یک CNC صنعتی، بیشتر شبیه یک پروژهی مهندسی دقیق است، از طراحی مکانیک و انتخاب سیستم حرکتی گرفته تا تابلو برق، کنترلر، نرم افزار و در نهایت تست و کالیبراسیون. اگر همان اول کار، هدف دستگاه درست مشخص نشود، اینکه مثلاً دستگاه قرار است برای فرز CNC باشد یا تراش CNC، یا اصلاً در دستهی دستگاه های برش قرار بگیرد که فهمیدن پایه هایش را میشود با یک نگاه به مطلب دستگاه سی ان سی برش چیست؟ روشنتر کرد، آخر کار معمولاً با افت دقت، لرزش محورها یا استهلاک زودهنگام قطعات رو به رو میشویم.

این مقاله قرار است مراحل ساخت دستگاه CNC را قدم به قدم جلو ببرد طوری که حتی اگر قصدت فقط انتخاب یا سفارش دستگاه باشد، دقیقاً بدانی پشت صحنهی یک CNC استاندارد چه تصمیم هایی گرفته میشود.

آشنایی با دستگاه CNC و اهمیت آن

دستگاه CNC یا کنترل عددی کامپیوتری در اصل یعنی ماشین کاری با دستور دقیق و قابل تکرار. به جای اینکه اپراتور با دست و تجربه مسیر ابزار را هدایت کند، یک سیستم کنترل (کنترلر) براساس برنامه، حرکت محورها و سرعتها را مدیریت میکند. نتیجه؟ دقت بالاتر، تکرارپذیری بهتر و امکان تولید قطعات پیچیده با خطای کمتر.

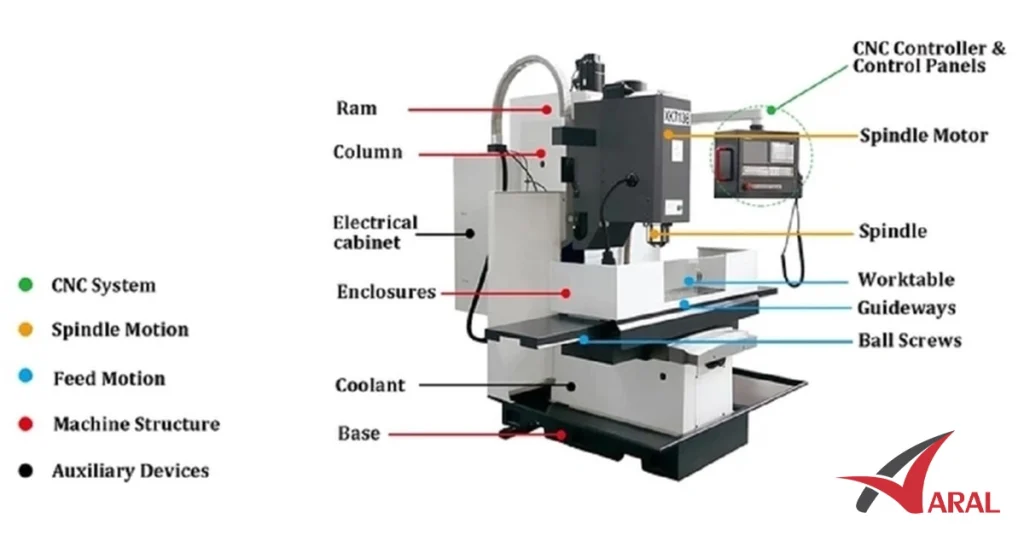

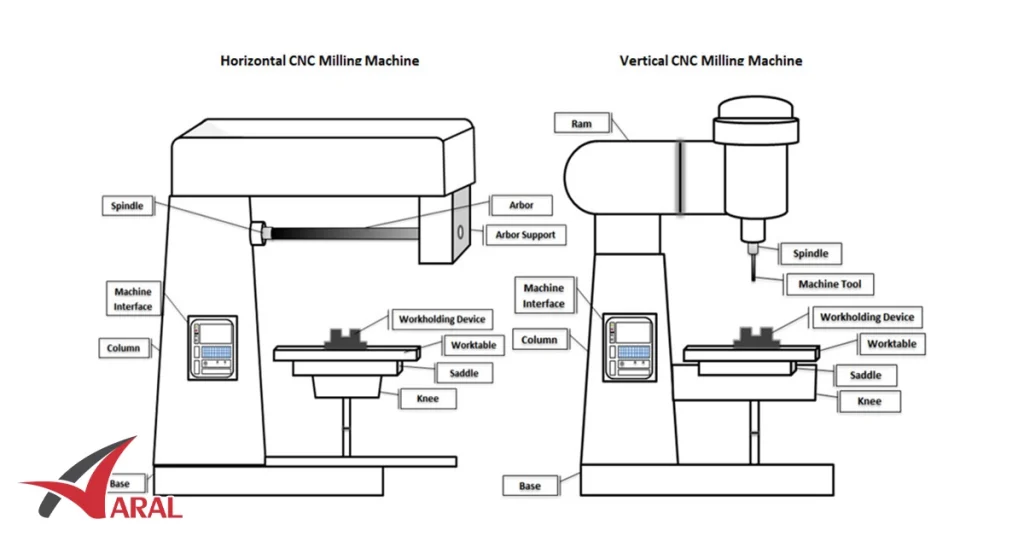

وقتی دربارهی مراحل تولید دستگاه CNC حرف میزنیم، باید اول بدانیم CNC فقط یک بدنه و چند موتور نیست. یک CNC از چند لایه ساخته میشود، لایهی مکانیکی (استراکچر، ریل و واگن، بال اسکرو یا رک و پینیون)، لایهی محرکها (سروو موتور یا استپ موتور و درایو) و لایهی کنترل (مادربورد CNC، نرم افزار کنترل CNC و مدار های ایمنی). هماهنگی این لایهها است که تعیین میکند دستگاه در عمل صنعتی حساب میشود یا صرفاً یک مونتاژ کارگاهی.

اهمیت CNC را وقتی بهتر میفهمیم که کاربردها را کنار هم بگذاریم، در فرز CNC تمرکز روی دقت و صلبیت است، در تراش CNC هم محوری و کنترل دور اسپیندل حیاتی میشود، در برش لیزر CNC یا برش های مشابه، کنترل شتاب و کیفیت مسیر ابزار روی لبهی کار اثر مستقیم دارد. به زبان ساده، هرچه سرعت تولید و حساسیت کیفیت بالاتر میرود، ارزش یک طراحی درست و ساخت استاندارد چند برابر میشود، چون کوچکترین خطا در محور های حرکت CNC یا انتخاب اسپیندل، مستقیم خودش را در سطح نهایی قطعه نشان میدهد.

مراحل طراحی و مهندسی دستگاه CNC

قبل از اینکه وارد خرید قطعه و ساخت بدنه شویم، باید نقشهی راه را دقیق بچینیم. در مراحل تولید دستگاه CNC، طراحی و مهندسی همان جایی است که کیفیت نهایی تعیین میشود، از نیازسنجی و معماری محورها تا انتخاب اسپیندل، موتور، تابلو برق و منطق کنترل.

نیازسنجی دقیق قبل از هر چیزی

شروع مراحل تولید دستگاه CNC از یک سؤال ساده میآید، این دستگاه قرار است چه کاری انجام بدهد؟ اگر دستگاه برای فرز CNC سنگین باشد، صلبیت و توان اسپیندل اولویت میشود، اگر کار تراش CNC باشد، هم محوری و کنترل دور اهمیت بیشتری دارد و اگر سراغ برشها میروی (مثل لیزر یا پلاسما)، کنترل شتاب و کیفیت مسیر حرکت تعیین کننده است. اگر منظورت از برش بیشتر برش ورق با هواگاز / پلاسماست، بد نیست قبل از ادامه یک نگاه هم به صفحهی برش CNC هواگاز بندازی تا تصویر دقیقتری از انتخابها و محدودیتها داشته باشی. در ادامه همینجا مشخص میکنی:

- ابعاد میز و کورس محورها.

- جنس قطعاتی که ماشین کاری میشوند.

- دقت هدف (مثلاً 0.05 یا 0.01 میلیمتر).

- تیراژ تولید و ساعات کاری روزانه.

طراحی مکانیک و استراکچر

در مرحلهی طراحی دستگاه CNC، شاسی و استراکچر باید طوری ساخته شود که زیر بار تاب برندارد و لرزش ندهد. تصمیم های مهم این قسمت:

- نوع سازه (ورقکاری و جوش، پروفیل سنگین یا ریخته گری).

- محل تقویتها و مهاربندیها.

- پیش بینی مسیر کابل کشی و دسترسی برای سرویس.

در همین بخش مهندس مشخص میکند محور های حرکت CNC چندتا باشند (3/4/5 محور) و چه معماری حرکتی داشته باشند.

طراحی سیستم حرکتی و انتقال نیرو

اینجا دقیقاً معلوم میشود دستگاه در عمل روون و دقیق خواهد بود یا نه. انتخاب های کلیدی:

ریل و واگن (سایز، کلاس دقت، نوع روانکاری).

انتقال نیرو با بال اسکرو یا رک و پینیون.

محاسبهی بار، شتاب و جلوگیری از خم شدگی محور های بلند، هم زمان نوع موتور هم تعیین میشود، سروو موتور برای دقت و سرعت بالاتر یا استپ موتور برای پروژه های سبکتر و اقتصادیتر.

مهندسی برق و کنترل

در ادامهی فرآیند ساخت ماشین CNC باید نقشهی تابلو برق و کنترل مشخص باشد، انتخاب درایوها، مادربورد CNC، منبع تغذیه، سنسور های هوم و لیمیت، و مدار های ایمنی مثل E-Stop. انتخاب اسپیندل (توان، دور، خنک کاری) هم دقیقاً همینجا قفل میشود، چون روی طراحی نگهدارنده، نویز الکتریکی و حتی چیدمان تابلو اثر دارد. اصل حرف این است که اگر این مرحله درست انجام شود، بقیهی مسیر ساخت تبدیل میشود به اجرای دقیق، نه آزمون و خطا.

اگر طراحی مکانیک، سیستم حرکتی و برق / کنترل درست و هماهنگ انجام شود، اجرای مراحل بعدی سریعتر، کم هزینهتر و قابل پیش بینیتر میشود. نتیجهاش هم روشن است، دقت بالاتر، لرزش کمتر، عمر بیشتر قطعات و یک دستگاه CNC که در تولید واقعی، نه روی کاغذ، استاندارد عمل میکند.

انتخاب و تأمین قطعات اصلی دستگاه CNC

در مراحل تولید دستگاه CNC، انتخاب قطعات جایی است که خیلی از پروژهها یا مهندسی جلو میروند یا بیصدا وارد مسیر هزینه های پنهان میشوند. چون CNC مثل یک زنجیر است، اگر یک حلقه ضعیف باشد (مثلاً ریل نامناسب یا درایو کم توان)، کل دستگاه در دقت، سرعت و دوام ضربه میخورد.

قطعات مکانیکی دستگاه سی ان سی

اول از همه سراغ بخش مکانیک میرویم، جایی که کیفیت واقعی ماشین کاری شکل میگیرد:

- ریل و واگن: سایز و کلاس دقت ریل باید با وزن گنتری / اسلاید و نوع کار متناسب باشد. برای کار سنگین، ریل قویتر و واگن های با پیش بار مناسب لازم است.

- انتقال نیرو:

- بال اسکرو برای دقت بالا و لقی کم (به خصوص در فرز های دقیق).

- رک و پینیون برای کورس های بلند و سرعت بالاتر (در دستگاه های بزرگ و گنتری).

- یاتاقانها و ساپورتها: انتخاب بلبرینگ های تماس زاویهای و بلوک های ساپورت درست، روی بک لش و عمر بال اسکرو اثر مستقیم دارد.

- کوپلینگ: کوپلینگ نامناسب میتواند لقی و ضربه ایجاد کند و کالیبراسیون را سختتر کند.

اسپیندل و ابزار | قلب فرآیند ماشین کاری CNC

اسپیندل فقط توان و دور نیست، باید به نوع کار، قطر ابزار، سیستم خنک کاری (هوا/آب)، نوع ابزارگیر (مثل ER) و حتی نویز الکتریکی هم فکر کرد. اگر اسپیندل ضعیف انتخاب شود، روی کیفیت سطح، زمان سیکل و حتی دمای قطعه تاثیر میگذارد.

قطعات الکتریکی و کنترلی

در بخش برق و کنترل، معمولاً این قطعات تعیین کنندهاند:

- سروو موتور یا استپ موتور + درایو متناسب با گشتاور و شتاب مورد نیاز.

- مادربورد CNC و کارت های ورودی / خروجی برای فرمانها، سنسورها و ایمنی.

- سنسورها: هوم، لیمیت، پروب ابزار (در صورت نیاز).

- تجهیزات ایمنی: E-Stop، رله های حفاظتی، محافظ اضافه بار.

جدول سریع انتخاب قطعه بر اساس کاربرد

| کاربرد دستگاه | پیشنهاد انتقال نیرو | پیشنهاد موتور | نکته کلیدی |

| فرز CNC دقیق | بال اسکرو | سروو موتور | لقی کم و دقت موقعیت |

| CNC کورس بلند | رک و پینیون | سروو / استپ قوی | کنترل لرزش و شتاب |

| تراش CNC | بال اسکرو | سروو موتور | هم محوری و تکرارپذیری |

اصل حرف اینه: در این مرحله صرفاً بهترین قطعه مهم نیست، بهترین ترکیب برای نیاز واقعی دستگاه مهم است. این همان چیزی است که یک CNC قابل اتکا را از یک مونتاژ پر دردسر جدا میکند.

فرآیند ساخت بدنه و استراکچر مکانیکی دستگاه CNC

بعد از طراحی و انتخاب قطعات، نوبت به مرحلهای میرسد که خیلیها آن را دست کم میگیرند اما در عمل بیشترین تأثیر را روی کیفیت نهایی دارد، ساخت بدنه و استراکچر مکانیکی. اگر شاسی و سازه درست ساخته نشود، بهترین ریل، اسپیندل و سروو موتور هم نمیتوانند دقت واقعی دستگاه را نجات بدهند.

انتخاب متریال و روش ساخت شاسی

در مراحل تولید دستگاه CNC، بدنه معمولاً با یکی از این روشها ساخته میشود:

- سازهی ورق کاری و جوش کاری شده.

- پروفیل های فولادی سنگین.

- بدنه های ریختهگری (در دستگاه های صنعتی پیشرفته).

انتخاب روش به ابعاد دستگاه، وزن قطعات متحرک و نوع ماشین کاری بستگی دارد. هرچه بار و لرزش بیشتر باشد، نیاز به جرم و صلبیت بالاتر هم بیشتر میشود.

برش، جوشکاری و تنشگیری

بعد از برش دقیق قطعات، جوشکاری انجام میشود، اما داستان اینجا تمام نمیشود. جوش تنش داخلی ایجاد میکند و اگر این تنشها آزاد نشوند، بعداً خودشان را به شکل تاب، پیچش و افت دقت نشان میدهند. به همین دلیل در CNC های استاندارد:

- از تنش گیری حرارتی یا تنش گیری زمان دار استفاده میشود.

- ترتیب جوشها و محل آنها با دقت انتخاب میشود.

این مرحله مستقیماً روی عمر دستگاه و پایداری دقت اثر دارد.

ماشین کاری سطوح مرجع

پس از تنش گیری، نوبت به ماشین کاری سطوحی میرسد که قرار است ریل و واگن، ساپورت محورها و اسپیندل روی آنها نصب شوند. این سطوح باید:

- کاملاً تخت و همسطح باشند.

- نسبت به هم موازی یا عمود دقیق داشته باشند.

- تلرانس های مشخصشده در طراحی را رعایت کنند.

کوچکترین خطا در این بخش باعث ایجاد لقی، سایش نامتقارن ریلها و سختی در کالیبراسیون میشود.

مونتاژ اولیه مکانیک و کنترل هم راستایی

در ادامهی مراحل ساخت ماشین آلات CNC، استراکچر به صورت خشک (بدون برق و کنترل) مونتاژ میشود تا هم راستایی محورها، حرکت نرم اسلایدها و نبود گیر یا فشار اضافی بررسی شود. این تست های مکانیکی ساده، جلوی خیلی از مشکلات جدی در مراحل بعدی را میگیرد.

پوشش نهایی و آماده سازی برای مونتاژ

در پایان، بدنه رنگ یا پوشش مناسب میگیرد تا در برابر رطوبت، روغن و محیط صنعتی مقاوم باشد. حالا شاسی آماده است تا وارد مراحل بعدی شود، جایی که برق، کنترل و جانِ دستگاه به آن اضافه میشود.

بدنهی CNC پایهی همه چیز است، اگر شاسی صلب نباشد، تنش گیری درست انجام نشود و سطوح مرجع دقیق ماشین کاری نشوند، دستگاه حتی با بهترین قطعات هم دقت پایدار نمیدهد. یک استراکچر استاندارد یعنی لرزش کمتر، سایش کمتر، کالیبراسیون راحتتر و کیفیت خروجی قابل اعتماد.

مونتاژ سیستم های الکتریکی و الکترونیکی دستگاه CNC

وقتی سازه مکانیکی آماده شد، وارد بخشی میشویم که اگر تمیز و اصولی انجام نشود، دستگاه از همان روز اول با خطا های عجیب، نویز، قطع و وصلی یا حتی سوختن قطعه رو به رو میشود، مونتاژ برق و الکترونیک. در مراحل تولید دستگاه CNC این مرحله یعنی ساخت اعصاب دستگاه، جایی که فرمانها دقیق منتقل میشوند و ایمنی هم جدی گرفته میشود.

چیدمان تابلو برق و استاندارد های ایمنی

تابلو برق معمولاً شامل منبع تغذیه، فیوز و کلید های حفاظتی، کنتاکتور، رلهها و تجهیزات ایمنی مثل E-Stop است. نکته مهم این است که مسیر تغذیهی قدرت (مثل اسپیندل و درایوها) باید از مسیر سیگنال (انکودر، سنسورها، ورودی / خروجیها) جدا باشد تا نویز وارد مدار فرمان نشود. همینجا بحث ارتینگ هم حیاتی میشود، زمین کردن درست خیلی وقتها مشکل ارور های بیدلیل را از ریشه حذف میکند.

سیم کشی صنعتی، شیلدینگ و مدیریت نویز

در دستگاه های CNC، کابل های سروو موتور و اسپیندل میتوانند نویز قابل توجهی تولید کنند. برای همین:

- کابل های انکودر و سیگنال باید شیلد دار باشند.

- شیلدها باید اصولی و در نقطه درست به زمین وصل شوند.

- مسیر کابلها داخل داکتها با نظم و فاصله از کابل های قدرت چیده شود.

نصب تجهیزات کنترلی

در این مرحله مادربورد CNC، درایو های سروو / استپ، ماژول های ورودی / خروجی و سنسورها نصب و تست اولیه اتصال انجام میشود، یعنی قبل از راه اندازی نرم افزار، مطمئن میشویم هر محور فرمان میگیرد و هر سنسور درست دیده میشود.

اصل حرف اینه: مونتاژ برق اگر استاندارد انجام شود، راه اندازی نرم افزار و کالیبراسیون بعدی خیلی سریعتر و بیدردسرتر جلو میرود.

نصب و راه اندازی سیستم کنترل و نرم افزار CNC

اینجا همان جایی است که دستگاه از یک بدنهی مکانیکی با چند کابل، تبدیل میشود به یک ماشین واقعی. در مراحل تولید دستگاه CNC، راه اندازی کنترل و نرم افزار یعنی هماهنگ کردن همه چیز، محور های حرکت، موتور و درایو، اسپیندل، سنسورها و منطق ایمنی.

نصب کنترلر و تعریف محور های حرکت

اول کنترلر (کنترل عددی کامپیوتری) و نرم افزار کنترل CNC نصب و تنظیم میشود. سپس برای هر محور موارد زیر تعریف میگردد:

- جهت حرکت (Positive/Negative) و تطبیق با مکانیک.

- نسبت تبدیل (گام بال اسکرو یا ماژول رک و پینیون).

- سرعت، شتاب، محدودیتها و ناحیهی امن حرکت.

- تنظیم هوم (Home) و لیمیتها برای جلوگیری از برخورد.

پارامترگذاری موتور و درایو

در ادامه نوبت تنظیم سروو موتور یا استپ موتور است، جریان، فیلترها، گینها و پارامتر های کنترل حرکت. این مرحله خیلی مهم است، چون اگر موتور درست تیون نشود، نتیجهاش لرزش، صدای غیر عادی، خطای دنبال کردن مسیر (Following Error) یا حتی از دست دادن پلهها است.

راه اندازی اسپیندل و ورودی / خروجیها

اسپیندل باید از نظر دور، فرمان روشن / خاموش و کنترل سرعت تست شود. هم زمان ورودی / خروجیها مثل E-Stop، سنسور های هوم و لیمیت، و اگر دستگاه ابزار تعویض کن یا پمپ خنک کاری دارد، همه باید یک به یک چک شوند.

تست حرکت خشک و اولین اجرای برنامه

قبل از اینکه ابزار روی قطعه بیاید، دستگاه با Dry Run تست میشود، حرکت محورها بدون بار، بدون براده و با سرعت کنترل شده. این تستها معمولاً خیلی از ایراد های پنهان را رو میکند و اگر هم بعدها مشکلی دیدی، مسیر عیب یابیاش را میتوانی از همان نکات نحوه تعمیر دستگاه CNC بهتر پیدا کنی.

وقتی این بخش درست انجام شود، وارد مرحلهی نهایی میشویم، تست، کالیبراسیون و کنترل کیفیت.

تست، کالیبراسیون و کنترل کیفیت دستگاه سی ان سی

اگر بخواهیم صادقانه بگوییم، مراحل تولید دستگاه سی ان سی بدون تست و کالیبراسیون کامل، مثل این است که یک ماشین نو را بدون تنظیم فرمان و ترمز تحویل بدهیم. دستگاه شاید روشن شود و حرکت کند، اما دقت، تکرارپذیری و کیفیت سطح خروجی قابل اعتماد نخواهد بود. این مرحله دقیقاً همان جایی است که مشخص میشود طراحی و مونتاژ چقدر درست انجام شده.

تست های پایه | حرکت، صدا، دما

اول دستگاه در چند سرعت و شتاب مختلف حرکت داده میشود تا هر نوع گیر، صدای غیر عادی، لرزش یا گرم شدن غیر عادی سرووها و اسپیندل مشخص شود. در همین مرحله، عملکرد هوم و لیمیتها و مدار های ایمنی هم دوباره چک میشود تا برخورد یا اورتراول اتفاق نیفتد.

کالیبراسیون محورها و حذف خطا های رایج

کالیبراسیون یعنی تبدیل حرکت فرمان داده شده به حرکت واقعی. معمولاً این موارد تنظیم میشوند:

- Steps/mm یا Scale Factor هر محور (برای رسیدن به اندازهی دقیق).

- Backlash Compensation اگر لقی مکانیکی وجود داشته باشد.

- بررسی Repeatability (اینکه دستگاه هر بار به یک نقطه برگردد یا نه).

- هم راستایی و عمود بودن محورها (به خصوص در فرز CNC و گنتریها).

تست بار و نمونه کار واقعی

بعد از تنظیم های اولیه، باید دستگاه زیر بار واقعی تست شود، یعنی یک قطعه نمونه با متریال هدف ماشین کاری شود. این تست خیلی چیزها را روشن میکند، کیفیت سطح، اثر لرزش، پایداری اسپیندل و اینکه آیا در سرعت های بالا خطای مسیر داریم یا نه.

کنترل کیفیت و چک لیست تحویل

در پایان یک چک لیست تحویل استاندارد تهیه میشود، دقت ابعادی، تلرانسها، سلامت کابلها و تابلو، عملکرد ایمنی، و تنظیمات نرم افزار. اگر دستگاه برای برش های خاص هم استفاده شود، شناخت روش های برش کمک میکند، مثلاً وقتی صحبت از CNC پلاسماست، فرقها را میشود وسط کار با شناخت برش پلاسما چیست؟ بهتر درک کرد.

جمع بندی این بخش ساده است، دستگاهی که درست کالیبره و QC شده، در تولید واقعی هم قابل اتکا میماند.

جمع بندی

اگر بخواهم کل مسیر را در یک جمله جمع کنم، مراحل تولید دستگاه CNC یعنی تبدیل یک ایدهی کاربردی به یک ماشین دقیق، پایدار و قابل تکرار. از نیازسنجی و طراحی مهندسی شروع کردیم، بعد رفتیم سراغ انتخاب قطعاتی مثل ریل و واگن، سروو موتور و اسپیندل، ساخت شاسی و سطوح مرجع، مونتاژ برق و کنترل و در نهایت هم تست و کالیبراسیون.

نکتهی مهم این است که هیچکدام از این مراحل جدا از هم نیستند، ضعف در طراحی یا شاسی، حتی با بهترین کنترلر و نرم افزار هم خودش را به شکل لرزش، خطای ابعادی یا استهلاک زودهنگام نشان میدهد. اگر قرار است دستگاه را بسازی یا سفارش بدهی، همین نگاه مرحلهای کمک میکند بفهمی هزینه واقعی کجا خرج میشود و کجا نباید قربانی ارزانتر شدن شود.

مراحل تولید دستگاه CNC دقیقاً از کجا شروع میشود؟

از نیازسنجی. یعنی مشخص کردن کاربرد (فرز، تراش، برش)، جنس و ابعاد قطعه، دقت هدف و تیراژ. بدون این مرحله، طراحی و انتخاب قطعهها بیشتر شبیه حدس زدن میشود تا مهندسی.

برای ساخت دستگاه CNC، سروو موتور بهتر است یا استپ موتور؟

برای کار های صنعتی و سرعت / دقت بالا معمولاً سروو موتور انتخاب بهتری است چون فید بک دارد و تکرارپذیری بالاتری میدهد. استپ موتور در پروژه های سبکتر و اقتصادیتر قابل قبول است، ولی در شتاب بالا یا بار سنگین ممکن است خطا ایجاد کند.

بال اسکرو بهتر است یا رک و پینیون؟

اگر دقت و لقی کم اولویت باشد، بال اسکرو معمولاً انتخاب اول است. اگر کورس محور بلند باشد و سرعت بالا بخواهی (مثلاً دستگاه های بزرگ گنتری)، رک و پینیون منطقیتر میشود.

مهمترین عامل دقت دستگاه CNC چیست؟

ترکیب چند عامل، صلبیت شاسی و استراکچر، کیفیت نصب ریل و واگن، انتخاب درست سیستم انتقال نیرو، تیونینگ موتور / درایو، و در نهایت کالیبراسیون. فقط با خرید قطعهی خوب، دقت قطعی به دست نمیآید.