جوشکاری co2، ارتقاء عملکرد و کارایی در صنعت

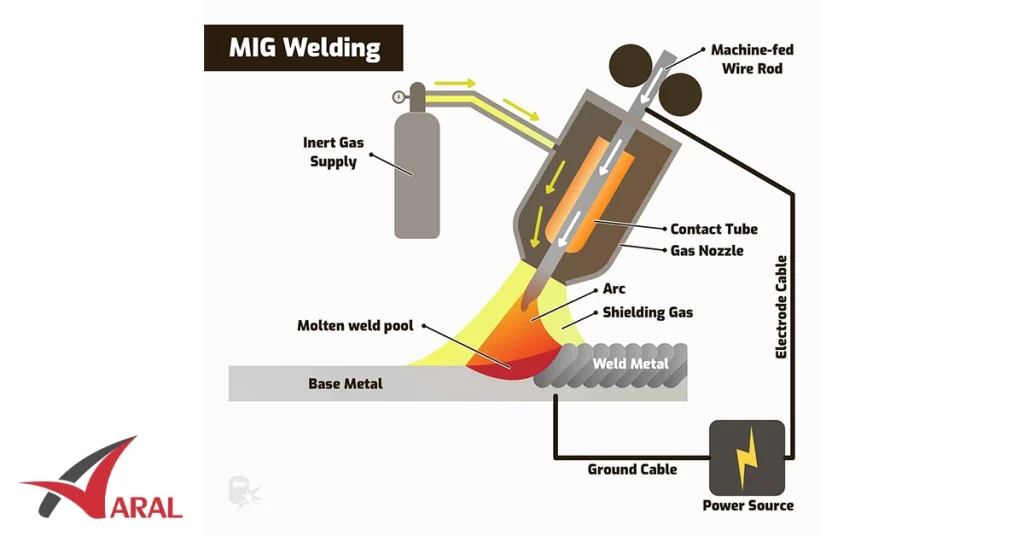

جوش CO2 یکی از رایجترین روش های اتصال در کارگاه های فلزکاری و خطوط تولید است، چون سرعت اجرای بالایی دارد، مصرفی هایش آسانتر تأمین میشود و برای جوشکاری فولاد کربنی معمولاً خروجی اقتصادی ارائه میدهد. این فرآیند در خانواده جوشکاری MIG/MAG قرار میگیرد؛ قوس الکتریکی بین سیم جوش CO2 و قطعه کار تشکیل میشود و گاز محافظ CO2 با ایجاد پوشش مناسب، حوضچه مذاب را از اکسیژن و رطوبت هوا دور نگه میدارد تا کیفیت پاس بهتر شود.

اگر هدف شما افزایش راندمان جوشکاری و کاهش هزینه جوشکاری است، باید از ابتدا انتخاب صحیح دستگاه جوش CO2، وایرفیدر، تورچ جوش CO2 و قطعاتی مثل نازل جوشکاری را جدی بگیرید، برای شروع میتوانید لیست تجهیزات را در صفحهی ملزومات جوش و برش ببینید. در ادامه دقیق و کاربردی سراغ تجهیزات، تنظیمات ولتاژ و آمپر، عیب یابی و نکات حرفهای اجرای جوش CO2 میرویم.

جوش CO2 دقیقاً چه فرآیندی است؟

وقتی از جوش CO2 صحبت میکنیم، منظور یک فرآیند قوسی با سیم پیوسته است که در آن سیم از طریق وایرفیدر به صورت مداوم وارد ناحیه جوش میشود و هم زمان گاز محافظ CO2 از داخل تورچ به اطراف قوس دمیده میشود تا حوضچه مذاب در برابر هوا محافظت شود. از نظر استاندارد های صنعتی، این روش در گروه جوشکاری MIG/MAG قرار میگیرد: اگر گاز محافظ بیاثر باشد (مثل آرگون)، به آن MIG میگویند؛ اما وقتی گاز فعال مثل CO2 یا مخلوط های حاوی CO2 استفاده شود، اصطلاح دقیقتر MAG است. بنابراین بسیاری از کارگاهها به صورت رایج میگویند MIG با CO2، اما فنیترش MAG با CO2 است.

نکته کلیدی اینجاست که CO2 به عنوان گاز فعال، نفوذ مناسبی ایجاد میکند و برای جوشکاری با گاز محافظ روی فولاد های کربنی و بسیاری از سازه های صنعتی بسیار محبوب است. البته CO2 خالص میتواند پاشش را بیشتر کند؛ به همین دلیل، شناخت رفتار قوس و تنظیم درست پارامترها (ولتاژ، آمپر و سرعت سیم) در جوش CO2 تعیین کننده کیفیت نهایی است. در بخش بعد، دقیقاً میرویم سراغ تجهیزات و اینکه چه چیزهایی بیشترین اثر را روی خروجی کار دارند.

تجهیزات ضروری برای جوشکاری با گاز محافظ CO2

برای اینکه جوش CO2 در عمل تمیز، یکنواخت و اقتصادی از آب دربیاید، باید زنجیره تجهیزات را درست ببندید؛ چون ضعف در هر حلقه، خودش را به شکل پاشش، تخلخل یا ناپایداری قوس نشان میدهد. اولین بخش، دستگاه جوش CO2 است؛ دستگاهی که خروجی پایدار داشته باشد و امکان تنظیم دقیق ولتاژ و جریان را بدهد، پایهی کیفیت است. کنار آن وایرفیدر نقش قلب سیستم را دارد: اگر سرعت تغذیه سیم نوسان کند، قوس مدام قطع و وصل میشود و کیفیت پاس افت میکند. نکته دوم، انتخاب درست سیم جوش CO2 است؛ قطرهای رایج مثل 0.8، 1.0 و 1.2 میلیمتر بسته به ضخامت قطعه و نوع اتصال انتخاب میشوند و روی آمپر موردنیاز و شکل حوضچه اثر مستقیم دارند.

در بخش مصرفیها، تورچ جوش CO2 و قطعاتش بیشترین تماس را با حرارت و پاشش دارند. نازل جوشکاری اگر آلودگی بگیرد یا دهانهاش آسیب ببیند، پوشش گاز بههم میریزد و تخلخل میزنید. نوک تماس (Contact Tip) هم اگر سایز درست نباشد یا ساییده شود، انتقال جریان به سیم ضعیف میشود. همچنین رگولاتور و فلومتر برای کنترل دبی گاز محافظ CO2 حیاتیاند؛ دبی کم یعنی محافظت ناقص، دبی زیاد یعنی آشفتگی جریان گاز و هدر رفت.

اگر میخواهید یک چک لیست کامل و کاربردی از قطعات مصرفی و ملزومات داشته باشید، مقالهی مهمترین ملزومات جوشکاری کمک میکند سریعتر نقاط ضعف کارگاه را پیدا کنید. در بخش بعد، میرویم سراغ مهمترین بخش عملیاتی: تنظیمات ولتاژ، آمپر، وایرفید و دبی گاز در جوش CO2.

تنظیمات ولتاژ و آمپر جوش CO2

در جوش CO2 کیفیت نهایی بیش از هر چیز به تعادل بین ولتاژ، آمپر و سرعت وایرفیدر وابسته است. اگر ولتاژ زیاد شود، قوس کشیده و پاشش و بریدگی کناره بالا میرود، اگر ولتاژ کم باشد، قوس خفه میشود و نفوذ و شکل پاس افت میکند. آمپر هم عملاً با سرعت وایرفیدر بالا و پایین میشود؛ هرچه سیم سریعتر تغذیه شود، جریان بیشتری لازم است و نفوذ بیشتر میشود.

4 پارامتر طلایی برای تنظیم سریع

- ولتاژ (V): کنترل طول قوس و پهنای پاس

- آمپر (A): کنترل نفوذ و نرخ ذوب سیم

- سرعت وایرفیدر: تعیین کننده آمپر واقعی در کارگاه

- دبی گاز محافظ CO2: معمولاً حدود 10 تا 18 لیتر/دقیقه (بسته به محیط و تورچ)

جدول پیشنهادی تنظیمات برای فولاد کربنی

| ضخامت ورق | قطر سیم جوش CO2 | ولتاژ پیشنهادی | آمپر تقریبی | دبی گاز |

| 2–3 mm | 0.8 | 16–18 V | 80–120 A | 10–12 L/min |

| 4–6 mm | 1.0 | 18–22 V | 130–180 A | 12–15 L/min |

| 6–10 mm | 1.2 | 22–26 V | 180–260 A | 14–18 L/min |

نکته: این مقادیر نقطه شروع هستند. وضعیت سطح، زاویه تورچ، طول بیرونزدگی سیم (Stick-out) و نوع اتصال باعث اصلاح تنظیمات میشود.

علائم تنظیم غلط (عیب یابی سریع)

- پاشش زیاد: ولتاژ نامتعادل یا دبی گاز نامناسب، نازل کثیف

- تخلخل: نشتی مسیر گاز، باد محیط، فاصله زیاد تورچ

- نفوذ کم: آمپر پایین/وایرفید کم یا سرعت حرکت زیاد

در جوش CO2 اگر تعادل بین ولتاژ، آمپر و سرعت وایرفیدر درست تنظیم شود، قوس پایدارتر، نفوذ کنترل شدهتر و پاشش کمتر خواهید داشت. دبی گاز محافظ CO2 و تمیزی نازل جوشکاری را هم جدی بگیرید؛ همین دو مورد جلوی تخلخل و دوبارهکاری را میگیرد.

مزایا و معایب جوش CO2 برای کارگاهها

اگر هدف شما تولید سریعتر و هزینه پایینتر است، جوش CO2 میتواند انتخاب بسیار خوبی باشد؛ اما فقط زمانی که محدودیتها و راه های کنترلشان را بشناسید. در اینجا، مزایا و معایب را کاملاً کاربردی و از نگاه کارگاه و صنعت مرور میکنیم.

مزایای جوش CO2

- افزایش راندمان جوشکاری: سیم به صورت پیوسته تغذیه میشود، توقف های مکرر کمتر است و سرعت اجرای پاس بالا میرود.

- کاهش هزینه جوشکاری: گاز CO2 معمولاً نسبت به گاز های مخلوط اقتصادیتر است و مصرفیها در بازار بهوفور پیدا میشود.

- نفوذ مناسب در جوشکاری فولاد کربنی: برای سازهها، شاسیها، قطعات صنعتی و اتصالات رایج، نفوذ قابل قبولی میدهد.

- یادگیری سریعتر برای اپراتور: نسبت به برخی روشها، رسیدن به کیفیت قابل قبول آسانتر است (با رعایت تنظیمات).

- قابلیت اتوماسیون و نیمهاتوماسیون: با انتخاب درست دستگاه جوش CO2 و وایرفیدر، برای تولید سری عالی است.

معایب جوش CO2

- پاشش (Spatter) بیشتر: در CO2 خالص رایج است، با تنظیم درست ولتاژ/وایرفید، تمیزکاری نازل جوشکاری و انتخاب سیم مناسب کاهش مییابد.

- دود و آلودگی بیشتر: نیاز به تهویه و ماسک مناسب جدیتر میشود.

- حساسیت به باد و جریان هوا: چون جوشکاری با گاز محافظ است، در محیط باز باید از بادگیر استفاده کنید یا دبی گاز را اصولی تنظیم کنید.

- مصرفیمحور بودن تورچ: تورچ جوش CO2 (نوک تماس و نازل) اگر درست نگهداری نشود، سریع افت کیفیت میدهد و هزینه دوبارهکاری بالا میرود.

اگر بخواهم یک جمله جمع بندی کنیم، جوش CO2 برای بسیاری از پروژه های فولادی، سریع و اقتصادی است، اما تنظیمات درست + نگهداری تورچ و گاز شرط اصلی رسیدن به کیفیت پایدار است.

صنایع کاربرد جوش CO2

جوش CO2 وقتی بیشترین ارزش را دارد که جنس قطعه و هدف تولید با ویژگی های این فرآیند همخوان باشد. به طور کلی، در پروژه هایی که سرعت، نفوذ مناسب و هزینه کنترل شده مهم است، این روش میدرخشد؛ مخصوصاً در جوشکاری فولاد کربنی و اتصالات رایج کارگاهی.

بهترین کاربرد های جوش CO2 در صنعت

- سازه های فلزی و اسکلتها: تیر، ستون، فریمها و قطعات مونتاژی با ضخامت های متوسط

- صنعت خودرو و قطعه سازی: شاسی، براکتها، قطعات پرس کاری شده و تولید سری

- ساخت مخازن و سازه های سبک: ورق های 2 تا 8 میلیمتر با پاس های پیوسته

- تجهیزات کارگاهی و ماشین سازی: پایهها، شاسی دستگاهها، کاورها و فیکسچرها

- ساخت درب و پنجره صنعتی و پروفیلکاری: سرعت بالا و هزینه پایین مصرفیها

چه زمانی بهتر است سراغ گاز مخلوط یا روش دیگر برویم؟

- وقتی پاشش خیلی کم و ظاهر پاس برایتان اولویت اصلی است (مثلاً کار های ظریف یا نمایان)

- وقتی روی ورق های بسیار نازک کار میکنید و کنترل حرارت سخت میشود

- وقتی محیط کار بادخیز است و محافظت گاز CO2 مشکل ایجاد میکند

نکته کلیدی: کیفیت برش و آماده سازی لبهها روی نتیجه جوش CO2 تاثیر مستقیم دارد؛ اگر قبل از جوش نیاز به برش دقیق و تمیز دارید، بررسی گزینه های دستگاه برش پلاسما میتواند دوبارهکاری و عیب جوش را کمتر کند.

عیوب رایج در جوشکاری CO2 و راه های سریع بهبود کیفیت جوش

در جوش CO2 بیشتر ایرادها از سه منبع میآید: محافظت ناکافی گاز، تنظیمات ناپایدار، یا مصرفی های فرسوده. اگر عیب را درست تشخیص دهید، معمولاً با چند تغییر کوچک میتوانید کیفیت را سریع بالا ببرید و دوبارهکاری را کم کنید.

پاشش زیاد

دلایل رایج:

- ولتاژ و وایرفید نامتعادل (قوس ناپایدار)

- آلودگی یا گرفتگی نازل جوشکاری

- طول بیرون زدگی سیم (Stick-out) بیش از حد

راه حل های سریع:

- ولتاژ را کمی اصلاح کنید و سرعت وایرفیدر را هماهنگ کنید

- نازل و نوک تماس را تمیز / تعویض کنید

- Stick-out را در محدوده مناسب نگه دارید (نه خیلی بلند)

تخلخل

دلایل رایج:

- دبی کم گاز محافظ CO2 یا نشتی شلنگ/اتصالات

- باد مستقیم به ناحیه جوش

- سطح آلوده (روغن، زنگ، رنگ)

راه حل های سریع:

- مسیر گاز را چک کنید، رگولاتور و فلومتر درست تنظیم شود

- از بادگیر استفاده کنید یا موقعیت جوش را تغییر دهید

- قبل از جوش، سطح را تمیز کنید (حداقل تا فلز براق)

نفوذ کم یا جوش سرد

دلایل رایج:

- آمپر پایین (وایرفید کم) یا سرعت حرکت زیاد

- زاویه نامناسب تورچ جوش CO2

- انتخاب غلط قطر سیم جوش CO2 برای ضخامت کار

راه حل های سریع:

- کمی آمپر / وایرفید را بالا ببرید و سرعت دست را کم کنید

- زاویه تورچ را پایدار و مناسب نگه دارید (نه خیلی خوابیده)

- برای ضخامت بالاتر، قطر سیم را منطقی انتخاب کنید

بریدگی کناره و سوختگی لبه

- ولتاژ بالا + سرعت حرکت زیاد معمولاً عامل اصلی است

- با کاهش جزئی ولتاژ، اصلاح زاویه تورچ و کنترل سرعت، مشکل برطرف میشود

بیشتر عیوب جوش CO2 از تنظیمات نادرست، محافظت ناقص گاز و مصرفی های فرسوده میآید. با کنترل دبی گاز، تمیزکاری نازل، تنظیم دقیق ولتاژ/وایرفیدر و آماده سازی سطح، کیفیت سریعاً بهتر میشود.

جمع بندی

در این مقاله دیدیم جوش CO2 چرا برای بسیاری از کارگاهها و تولیدیها انتخاب اقتصادی و سریع است. اگر تجهیزات درست باشد و گاز محافظ CO2 به خوبی از حوضچه مذاب محافظت کند، کیفیت جوش پایدارتر میشود و دوبارهکاری کم میشود. نکته اصلی این است که در جوش CO2 همهچیز به تنظیم درست پارامترها برمیگردد، هماهنگی تنظیمات ولتاژ و آمپر جوش CO2 با سرعت وایرفیدر، انتخاب مناسب سیم جوش CO2 و رسیدگی به تورچ جوش CO2 و نازل جوشکاری.

همچنین یاد گرفتیم عیب های رایج مثل پاشش، تخلخل و نفوذ کم معمولاً با چند اصلاح ساده در تنظیمات، تمیزکاری و آماده سازی سطح قابل حل است. در نهایت، اگر هدف شما افزایش راندمان جوشکاری و کاهش هزینه جوشکاری است، همین اصول ساده را به صورت روزانه اجرا کنید تا خروجی کارگاهتان حرفهایتر و کم هزینهتر شود.

جوش CO2 همان MIG است یا MAG؟

در عمل خیلیها میگویند MIG، اما چون گاز محافظ CO2 گاز فعال است، نام دقیقتر معمولاً MAG (زیرمجموعه جوشکاری MIG/MAG) محسوب میشود.

چرا در جوش CO2 پاشش زیاد میشود؟

معمولاً به خاطر ناهماهنگی ولتاژ با سرعت وایرفیدر، کثیفی نازل جوشکاری، stick-out زیاد یا انتخاب نامناسب سیم جوش CO2 است.

بهترین دبی گاز محافظ CO2 چقدر است؟

برای بیشتر کار های کارگاهی حدود 10 تا 18 لیتر در دقیقه شروع خوبی است. محیط بادخیز، فاصله تورچ و نوع نازل میتواند این عدد را تغییر دهد.