دلایل انتخاب برشکاری پلاسما در پروژه های صنعتی

در پروژه های صنعتی، انتخاب روش مناسب برای برش فلزات تأثیر مستقیم بر سرعت تولید، کیفیت خروجی و هزینه های نهایی دارد. با افزایش تنوع متریالها و پیچیدگی طرحها، صنایع مختلف به دنبال روشی هستند که هم دقت قابل قبولی ارائه دهد و هم از نظر اقتصادی مقرون به صرفه باشد. در این میان، برشکاری پلاسما به عنوان یکی از محبوبترین روش های برش فلزات مطرح شده است. این فناوری با ترکیب سرعت بالا، انعطاف پذیری و قابلیت برش انواع فلزات، جایگاه ویژهای در خطوط تولید و کارگاه های صنعتی پیدا کرده است.

اگر با ساختار و عملکرد این فناوری آشنایی ندارید، مقالهی برش پلاسما چیست؟ توضیح دقیقی از اصول کاری این دستگاه ارائه میدهد و مقدمهای مناسب برای درک مزایای آن محسوب میشود. در ادامه این مطلب، به صورت دقیق به دلایل انتخاب برشکاری پلاسما در پروژه های صنعتی میپردازیم و بررسی میکنیم چرا این روش در بسیاری از صنایع گزینهای هوشمندانه و قابل اتکا است.

برش پلاسما چیست و چگونه کار میکند؟

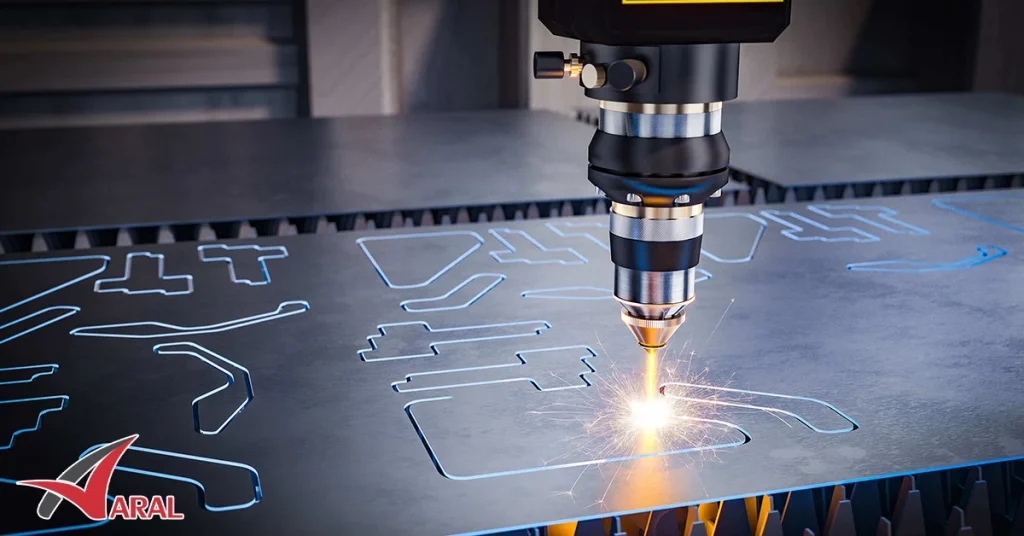

برش پلاسما یکی از روش های پیشرفته و کارآمد برای برش انواع فلزات رسانا است که امروزه در کارگاهها و پروژه های صنعتی جایگاه ویژهای پیدا کرده است. اساس کار این فناوری بر ایجاد یک قوس الکتریکی قدرتمند میان الکترود داخلی دستگاه و سطح فلز است. این قوس باعث تبدیل گاز فشرده به حالت پلاسما میشود؛ حالتی از ماده که دمایی بسیار بالا (گاهی بیش از 20 هزار درجه سانتیگراد) داشته و توانایی ذوب سریع و دقیق فلز را فراهم میکند.

در دستگاه های مدرن برش پلاسما، اجزایی مانند منبع تغذیه، تورچ (مشعل)، نازل، الکترود، شیلنگ گاز و کابل های اتصال نقش حیاتی دارند. ترکیب صحیح این اجزا و عملکرد هماهنگ آنها موجب میشود تا برش به صورت یکنواخت، سریع و با حداقل خطای اپراتور انجام شود. یکی از ویژگی هایی که این روش را از سایر روشها مانند هواگاز متمایز میکند، توانایی برش فلزات مختلف از جمله فولاد، استیل، آلومینیوم و مس است. این موضوع سبب شده در صنایع گوناگون، از سازه های فلزی گرفته تا خودروسازی، به عنوان روشی کاربردی مورد استفاده قرار گیرد.

سرعت بالای ایجاد برش و کم بودن نیاز به عملیات تکمیلی بعد از کار، از دلایل اصلی انتخاب این فناوری در پروژه های صنعتی است. افزون بر این، کنترل بهتر مسیر برش و امکان استفاده از دستگاه های CNC، اجرای طرح های پیچیده را بسیار ساده کرده است. برای درک بهتر مقایسه پلاسما با روش های سنتیتر، مطالعهی مقالهی تفاوت های برشکاری هواگاز و پلاسما نیز میتواند دید دقیقتری از مزایا و محدودیت های هر روش ارائه دهد.

مزایای کلیدی برشکاری پلاسما در پروژه های صنعتی

وقتی صحبت از انتخاب یک روش مطمئن، سریع و مقرون به صرفه برای برش فلزات در پروژه های صنعتی میشود، برشکاری پلاسما در صدر گزینهها قرار میگیرد. این روش ترکیبی از سرعت بالا، دقت مناسب و انعطاف پذیری عملیاتی است و به همین دلیل در صنایع مختلف توانسته جایگاه تثبیتشدهای پیدا کند. در ادامه مهمترین مزایای این فناوری را بررسی میکنیم.

سرعت بسیار بالا در برشکاری

یکی از نخستین دلایل انتخاب برشکاری پلاسما، سرعت اجرای فوق العاده آن است. این سرعت بالا، به خصوص در پروژه هایی که حجم تولید زیاد است یا زمان بندی اجرای کار حساسیت دارد، باعث صرفهجویی قابل توجه در زمان و هزینه میشود. حتی در مقایسه با لیزر، برش پلاسما در ضخامت های متوسط عملکرد سریعتری ارائه میدهد.

دقت مناسب و کیفیت لبه مطلوب

هرچند برش لیزر در پروژه های بسیار دقیق برتری دارد، اما برش پلاسما نیز از نظر کیفیت لبه و یکنواختی برش، عملکردی مطلوب ارائه میکند. بسیاری از قطعات پس از برش به عملیات پرداخت نیاز ندارند یا مقدار این پرداخت بسیار کم و کم هزینه است. این ویژگی یکی از مواردی است که در پروژه های صنعتی اهمیت بالایی دارد.

قابلیت برش انواع فلزات در ضخامت های متفاوت

بر خلاف برخی روشها که برای متریال خاصی مناسب هستند، برش پلاسما میتواند با انواع فلزات رسانا از جمله فولاد، استیل، آلومینیوم، مس و برنج کار کند. همین تنوعپذیری سبب میشود در صنایع مختلف، تنها با یک دستگاه بتوان طیف گستردهای از قطعات را برش داد.

هزینه مناسب و اقتصادی بودن در پروژه های صنعتی

یکی دیگر از مزایای مهم این روش، به صرفه بودن آن است. هزینه مصرفیها مانند الکترود و نازل نسبتاً پایین بوده و سرعت بالای کار باعث کاهش زمان اجرا و هزینه های مرتبط میشود. همین موضوع باعث شده در بسیاری از کارگاهها، پلاسما جایگزین روش های پرهزینهتر شود.

ایمنی بالاتر نسبت به روش های سنتی مثل هواگاز

به دلیل عدم نیاز به کپسول های قابلانفجار و کنترل بهتر شعله و گرما، برش پلاسما ایمنی بیشتری برای اپراتور ایجاد میکند. این ویژگی در محیط های کاری صنعتی که ایمنی اولویت بالایی دارد، بسیار تعیین کننده است.

امکان اجرای طرح های پیچیده با سیستم CNC

ترکیب فناوری پلاسما با دستگاه های CNC، امکان برش دقیق و تکرارپذیر طرح های پیچیده را فراهم میکند. برای آشنایی با خطا های رایج در استفاده از این روش، مطالعهی مقالهی «3 اشتباه رایج در استفاده از برش پلاسما» میتواند به کاربران کمک کند عملکرد دستگاه را در بهترین حالت نگه دارند.

این مجموعه مزایا در کنار هم نشان میدهد که چرا برشکاری پلاسما به یک انتخاب هوشمندانه و اقتصادی برای صنایع مختلف تبدیل شده است.

مقایسه برش پلاسما با روش های جایگزین

انتخاب روش مناسب برشکاری در پروژه های صنعتی به عوامل مختلفی مانند نوع فلز، ضخامت، بودجه، دقت موردنیاز و سرعت اجرای پروژه بستگی دارد. سه روش رایج در صنعت شامل برش پلاسما، برش لیزر و برش هواگاز هستند. هر کدام مزایا و محدودیت های خاص خود را دارند. در جدول زیر، مقایسهای کاربردی میان این سه روش ارائه شده است تا تصمیم گیری برای انتخاب مناسبترین گزینه آسانتر شود.

جدول مقایسه برش پلاسما، لیزر و هواگاز

| ویژگیها | برش پلاسما | برش لیزر | برش هواگاز |

| سرعت برش | بسیار بالا | متوسط تا بالا | پایین |

| کیفیت لبه برش | خوب | عالی (بسیار دقیق) | متوسط |

| ضخامت قابل برش | متوسط تا زیاد | کم تا متوسط | زیاد |

| نوع متریال | همه فلزات رسانا | اغلب فلزات و غیرفلزات نازک | فقط فلزات آهنی |

| هزینه تجهیزات | متوسط | بالا | پایین |

| هزینه مصرفیها | کم تا متوسط | بالا | کم |

| ایمنی | ایمنی مناسب | ایمنی بالا | ریسک زیاد (کار با شعله) |

| مناسب برای طرح های پیچیده | بله (به خصوص CNC) | عالی | محدود |

از این مقایسه میتوان فهمید که برش پلاسما تعادل مناسبی میان سرعت، کیفیت و هزینه فراهم میکند؛ به خصوص در پروژه هایی که ضخامت قطعه بالا است یا از فلزات مختلف استفاده میشود. در مقابل برش لیزر بیشتر برای قطعات نازک و بسیار دقیق مناسب است و هواگاز برای ضخامت های بسیار بالا کاربرد دارد، اما دقت کمتری ارائه میدهد.

کاربرد های برش پلاسما در صنایع مختلف

برشکاری پلاسما به دلیل سرعت، دقت و توانایی برش انواع فلزات در ضخامت های مختلف، در بسیاری از صنایع کاربرد گستردهای پیدا کرده است. این روش نه تنها برای تولید انبوه مناسب است، بلکه در پروژه های سفارشی و قطعه سازی نیز عملکردی قابل اعتماد ارائه میدهد.

صنعت سازه های فلزی و ساخت و ساز

در پروژه های ساختمانی و سازهای، برش دقیق و سریع تیرآهن، ورق فولادی و قطعات سنگین اهمیت زیادی دارد. برش پلاسما این امکان را فراهم میکند که قطعات فلزی با حداقل خطا و سرعت بالا تولید شوند، به همین دلیل کارگاه های فلزکاری بیشترین بهره را از این فناوری میبرند.

صنایع نفت، گاز و پتروشیمی

در این صنایع، تجهیزات اغلب از فولاد های آلیاژی و ضد زنگ ساخته میشوند. چون برش پلاسما قادر به برش این متریالها با سرعت و کیفیت مناسب است، به طور گسترده در مراحل ساخت و تعمیر خطوط لوله، سازه های فلزی و مخازن مورد استفاده قرار میگیرد.

خودروسازی و قطعه سازی

این حوزه یکی از بزرگترین مصرف کنندگان برش های دقیق و سریع است. توانایی دستگاه های CNC پلاسما برای تولید قطعات پیچیده در حجم بالا، آن را به گزینهای ایده آل برای تولیدکنندگان قطعات خودرو تبدیل کرده است.

صنعت کشتی سازی و ماشین آلات سنگین

در این بخش، فلزات ضخیمتر و ورق های بزرگ مورد استفاده قرار میگیرند. پلاسما به دلیل توانایی برش ضخامت های زیاد با سرعت بالا، نقشی کلیدی در فرایند ساخت بدنه کشتیها و ماشین آلات سنگین دارد.

در مجموع قابلیت سازگاری برش پلاسما با پروژه های سنگین و سبک، آن را به یکی از منعطفترین روش های برشکاری در صنعت تبدیل کرده است.

نکات مهم در انتخاب دستگاه برش پلاسما مناسب

انتخاب دستگاه برش پلاسما مناسب نقش بسیار مهمی در کیفیت نهایی کار، سرعت اجرای پروژه و هزینه های تمامشده دارد. حتی اگر بهترین تکنیکها و اپراتورها در اختیار باشند، دستگاه نامناسب میتواند باعث کاهش دقت، افزایش مصرف قطعات و توقف های مکرر شود. بنابراین آشنایی با معیار های انتخاب دستگاه، از مهمترین مراحل تصمیم گیری در پروژه های صنعتی است.

توان خروجی و ضخامت قابل برش

هر دستگاه برش پلاسما محدودیت خاصی در ضخامت برش دارد. اگر پروژه های شما شامل برش ورق های ضخیم است، باید دستگاهی با توان خروجی بیشتر و جریان بالا انتخاب کنید. دستگاه های کوچکتر برای کار های سبک مناسباند اما در پروژه های سنگین باعث افت کیفیت و کندی کار میشوند.

کیفیت و دوام قطعات مصرفی

نازل، الکترود و شیلد از قطعاتی هستند که مستقیماً بر دقت و کیفیت برش تأثیر میگذارند. دستگاه هایی که مصرفی های باکیفیت دارند، علاوه بر کاهش هزینه های نگهداری، یکنواختی بیشتری در برش فراهم میکنند.

سیستم خنک کاری و پایداری دستگاه

در کار های طولانی و مداوم، سیستم خنک کاری مناسب از داغ شدن بیش از حد تورچ و منبع تغذیه جلوگیری میکند. اگر دستگاه برای ساعات طولانی استفاده میشود، مدل های دارای خنک کننده مایع گزینهای ایمنتر هستند.

ایمنی دستگاه و امکانات حفاظتی

وجود سیستم جلوگیری از برخورد تورچ، حفاظت در برابر اضافهجریان و هشدارهای خطا، نقش مهمی در ایمنی اپراتور و طول عمر دستگاه دارند.

برای بررسی دقیقتر و مشاهده مدل های مختلف میتوانید به دسته بندی دستگاه برش پلاسما مراجعه کنید و مدل های مناسب نیاز خود را مقایسه کنید.

جمع بندی

برشکاری پلاسما طی سال های اخیر به یکی از قابل اعتمادترین و پرکاربردترین روش های برش فلزات در صنعت تبدیل شده است. ترکیب سرعت بالا، دقت مناسب، توانایی برش انواع فلزات و هزینه اقتصادی، آن را به گزینهای ایده آل برای پروژه هایی با حجم کاری متوسط تا سنگین تبدیل میکند. در صنایعی مانند سازه های فلزی، نفت و گاز، خودروسازی و ساخت ماشین آلات سنگین، این فناوری نه تنها سرعت تولید را افزایش میدهد بلکه کیفیت یکنواختی را نیز تضمین میکند.

از سوی دیگر وجود دستگاه های پلاسما در مدل های مختلف و قابلیت اتصال آنها به سیستم های CNC، امکان اجرای طرح های پیچیده را بسیار سادهتر کرده است. با توجه به تمامی این موارد، اگر پروژه شما نیازمند سرعت، دقت و انعطاف پذیری است، برش پلاسما یکی از بهترین انتخابها در میان روش های موجود محسوب میشود. اتخاذ این روش میتواند به بهبود بهرهوری، کاهش هزینهها و افزایش کیفیت نهایی محصول کمک کند.

برشکاری پلاسما برای چه فلزاتی مناسب است؟

برش پلاسما برای تمام فلزات رسانا از جمله فولاد، استیل، آلومینیوم، مس و برنج مناسب است. این تنوع پذیری یکی از دلایل اصلی محبوبیت آن در پروژه های صنعتی است.

تفاوت برش پلاسما با برش لیزر چیست؟

برش لیزر دقت بالاتری دارد و برای قطعات نازک و بسیار ظریف مناسب است، اما هزینه آن بیشتر است. در مقابل برش پلاسما سرعت بسیار بالایی داشته و برای ضخامت های متوسط تا زیاد کاربردیتر است.

آیا برش پلاسما ایمن است؟

بله، در صورت رعایت دستورالعمل های ایمنی مانند استفاده از عینک محافظ، تهویه مناسب و دور نگهداشتن مواد قابل اشتعال، برش پلاسما روشی ایمن محسوب میشود.