مهمترین تفاوت های دریل مگنت با دریل رادیال

اگر در کارگاه سازه فلزی، تعمیرات صنعتی یا پروژه های نصب و مونتاژ با قطعات سنگین سر و کار دارید، احتمالاً این سؤال برایتان جدی است: تفاوت دریل مگنت با دریل رادیال دقیقاً در چیست و کدامیک برای کار شما به صرفهتر و دقیقتر عمل میکند؟ دریل مگنت (یا همان دریل مغناطیسی) با تکیه بر پایه مغناطیسی روی سطح فلزی قفل میشود و امکان سوراخکاری افقی و عمودی را بدون جا به جایی قطعه فراهم میکند، در حالیکه دریل رادیال با بازوی شعاعی و بدنه سنگین، بیشتر برای قطعات بزرگ و عملیات کارگاهی ثابت طراحی شده است.

نکته اینجاست که انتخاب اشتباه فقط هزینه خرید نیست، زمان ستاپ، ایمنی اپراتور، کیفیت سوراخ و حتی هزینه های نگهداری را هم بالا میبرد. اگر از همین ابتدا میخواهید یک دید واقعی از گزینه های بازار داشته باشید، میتوانید دسته بندی دریل مگنتی را هم مرور کنید.

دریل مگنت چیست؟ عملکرد، اجزا و منطق پایه مغناطیسی

دریل مگنت یا دریل مغناطیسی یک دستگاه سوراخکاری تخصصی برای کار های صنعتی است که مزیت اصلیاش ثابت ماندن روی قطعه است، نه ثابتماندنِ قطعه روی دستگاه. یعنی به جای اینکه شما تیرآهن، ورق ضخیم، شاسی یا سازه را جا به جا کنید و زیر دستگاه ببرید، خودِ دستگاه را به محل سوراخکاری میبرید و با پایه مغناطیسی روی سطح فلزی قفل میکنید. همین ویژگی باعث میشود در پروژه های نصب سازه، کار در ارتفاع، یا زمانی که قطعه بسیار سنگین و غیرقابلجابجایی است، دریل مگنت به انتخاب اول تبدیل شود.

از نظر اجزا، دریل مگنت معمولاً شامل موتور (گیربکسی یا دورمتغیر)، اسپیندل و کولت/سه نظام، سیستم تغذیه دستی یا اتومات، مخزن و مسیر خنک کاری، و مهمتر از همه مگنت با توان نگهداری بالا است. وقتی مگنت فعال میشود، دستگاه روی سطح میچسبد و لرزش کم میشود؛ نتیجهاش سوراخ دقیقتر، کاهش خطای اپراتور و کیفیت بهتر در سوراخکاری سنگین است. علاوه بر این، دریل مگنت برای سوراخکاری افقی و عمودی هم کاربردی است؛ البته به شرط رعایت اصول ایمنی، تمیز بودن سطح، و انتخاب درست قدرت مگنت متناسب با ضخامت و جنس قطعه.

اگر بخواهیم ساده بگوییم، دریل مگنت یعنی سوراخکاری دقیق در محل، با تمرکز روی سرعت ستاپ، حمل پذیری و کنترل لرزش.

دریل رادیال چیست؟ ساز و کار بازوی شعاعی و کاربرد های واقعی در کارگاه

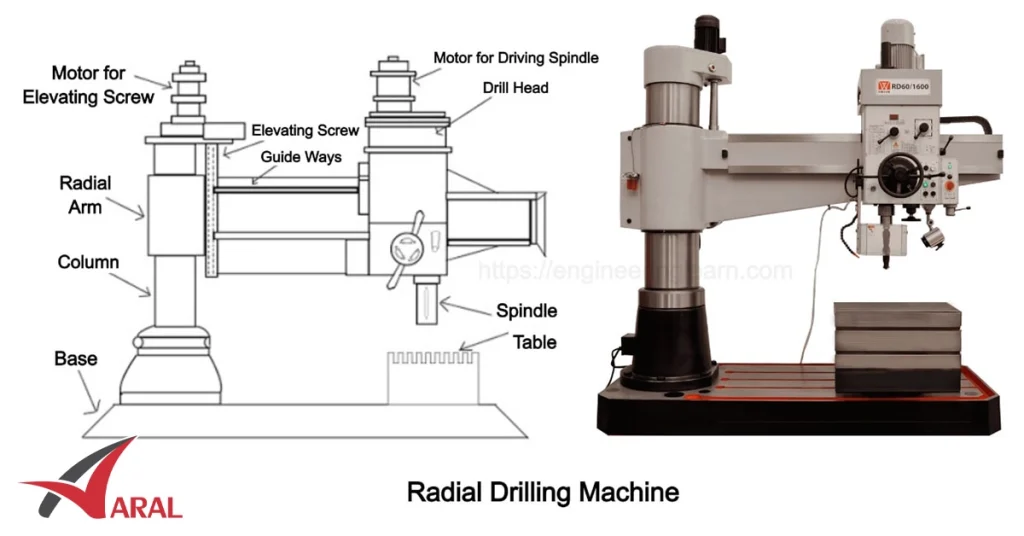

دریل رادیال یکی از قدیمیترین و در عین حال قدرتمندترین دستگاه های سوراخکاری صنعتی است که برای کار در محیط های کارگاهی ثابت طراحی شده است. ویژگی شاخص این دستگاه، بازوی شعاعی (رادیال) آن است که به اپراتور اجازه میدهد هد دریل را در جهات مختلف حرکت دهد، بدون اینکه نیازی به جا به جایی قطعه باشد. این موضوع در کار با قطعات بزرگ، سنگین و حجیم مانند شاسی ماشین آلات، قالب های صنعتی یا صفحات ضخیم فلزی اهمیت زیادی دارد.

در ساختار دریل رادیال، ستون اصلی دستگاه نقش تکیهگاه را دارد و بازوی رادیال روی آن میچرخد. هد دریل روی این بازو حرکت میکند و امکان سوراخکاری در نقاط مختلف یک قطعه بزرگ را فراهم میسازد. به همین دلیل، دریل ستونی شعاعی بیشتر در کارگاه های ماشین کاری، صنایع سنگین و خطوط تولیدی که فضای کافی دارند استفاده میشود. این دستگاه معمولاً از موتور های پرقدرت، گیربکس چندسرعته و بدنهای بسیار مستحکم برخوردار است که آن را برای سوراخکاری های با قطر بالا و عمق زیاد مناسب میکند.

با این حال، باید توجه داشت که دریل رادیال دستگاهی ثابت است؛ نصب، راه اندازی و حتی تغییر محل آن به زمان و فضای زیادی نیاز دارد. بنابراین برخلاف دریل مگنت، برای پروژه های سیار یا کار در محل سازه چندان گزینه مناسبی نیست. در عمل، دریل رادیال زمانی بهترین انتخاب است که حجم کار بالا، قطعات بزرگ و دقت مکانیکی در اولویت قرار داشته باشد.

تفاوت دریل مگنت با دریل رادیال در یک نگاه

برای اینکه مقایسه سریع و شفاف باشد، جدول زیر مهمترین معیار های انتخاب را کنار هم میگذارد. بعد از جدول هم چند نکته کلیدی میگویم تا برداشتتان دقیقتر شود.

| معیار مقایسه | دریل مگنت (دریل مغناطیسی) | دریل رادیال (دریل ستونی شعاعی) |

| ماهیت دستگاه | قابل حمل، مناسب کار در محل | ثابت کارگاهی، مناسب خطوط تولید / ماشین کاری |

| استقرار روی کار | با پایه مغناطیسی روی قطعه فلزی قفل میشود | قطعه روی میز / فیکسچر قرار میگیرد یا زیر بازوی رادیال تنظیم میشود |

| سرعت ستاپ | بسیار سریع (بهخصوص در پروژه های نصب) | معمولاً زمان برتر (فیکسچر، تنظیم بازو، هم راستا سازی) |

| محدوده دسترسی | محدود به اندازه دستگاه و محل اتصال مگنت | وسیعتر، بازوی شعاعی نقاط بیشتری از قطعه بزرگ را پوشش میدهد |

| سوراخکاری افقی و عمودی | مناسب (با رعایت ایمنی و سطح اتصال) | عمدتاً مناسب حالت های کارگاهی و موقعیت های استاندارد |

| سوراخکاری سنگین | عالی، به خصوص با ابزار برشی مناسب و اتصال محکم | بسیار مناسب برای کار پیوسته و قطر های بالا در کارگاه |

| نیاز به فضا | کم و انعطاف پذیر | زیاد، نیازمند فضای ثابت و نصب |

| کاربرد شاخص | سازه فلزی، پروژه های سیار، تعمیرات در محل | قطعات حجیم، تولید کارگاهی، ماشین کاری سنگین |

اگر قطعه قابل جابجایی نیست یا باید در ارتفاع / محل پروژه سوراخکاری کنید، دریل مگنت معمولاً انتخاب اقتصادیتر و سریعتر است. اما اگر حجم کار پیوسته بالاست و قطعات بزرگ را در محیط کارگاهی ثابت ماشین کاری میکنید، دریل رادیال به خاطر استحکام و محدوده کاری وسیعتر برتری دارد. در این میان، تفاوت اصلی دقیقاً به کیفیت و قدرت اتصال هم برمیگردد، چون بخش مهمی از دقت و ایمنی دریل مگنت به نوع و توان پایه وابسته است. برای درک بهتر این موضوع و انتخاب مطمئنتر، مطالعه صفحه معرفی انواع پایه مگنت میتواند دید فنی دقیقتری به شما بدهد.

مزایا و معایب دریل مگنت

در پروژه های واقعی، دریل مگنت زمانی بهترین انتخاب است که سرعت نصب، سوراخکاری در محل و دقت کافی هم زمان اهمیت داشته باشند.

مزایای دریل مگنت

- سوراخکاری در محل بدون جا به جایی قطعه: در سازه های فلزی، تیرآهن، شاسیها و قطعات سنگین، دستگاه به محل میرود نه قطعه به کارگاه.

- کاهش زمان ستاپ و افزایش سرعت اجرا: فعالکردن پایه مغناطیسی و تنظیم موقعیت معمولاً سریعتر از فیکسچر کردن قطعه روی دستگاه های ثابت است.

- کیفیت سوراخ بهتر در شرایط استاندارد: وقتی سطح اتصال تمیز و تخت باشد و قدرت مگنت کافی باشد، لرزش کم میشود و سوراخ هم محورتر و تمیزتر درمیآید.

- امکان سوراخکاری افقی و عمودی: برای کار در ارتفاع، روی سازه نصب شده یا سطوح مختلف، دریل مگنت انعطاف بالایی دارد.

- مناسب برای سوراخکاری سنگین با ابزار درست: در پروژه های صنعتی، استفاده از گردبر یا مته مناسب به همراه خنک کاری درست، راندمان را بالا میبرد.

معایب و محدودیت های دریل مگنت

- وابستگی به سطح و جنس قطعه: روی سطوح غیرمغناطیسی (مثل آلومینیوم) یا سطوح با رنگ ضخیم، زنگ زدگی شدید، روغن و ناهمواری، قدرت نگهداری افت میکند.

- حساسیت بالا به تمیزی و تختی سطح اتصال: حتی یک لایه پوسته، براده یا رنگ میتواند هم ایمنی را کم کند و هم دقت سوراخ را.

- ریسک بیشتر در حالت های خاص (عمودی / سقفی) در صورت رعایت نکردن ایمنی: نیاز به بند ایمنی، کنترل شرایط سطح و انتخاب مگنت متناسب جدیتر میشود.

- وابستگی کیفیت به ابزار و خنک کاری: انتخاب اشتباه مته/گردبر یا خنک کاری ضعیف، عمر ابزار را کم و کیفیت سوراخ را خراب میکند.

اگر سطح کار فلزی، تمیز و مناسب باشد، دریل مگنت سریع و دقیق است؛ اما روی سطوح نامناسب، کاهش چسبندگی و ریسک ایمنی جدی میشود.

مزایا و معایب دریل رادیال

دریل رادیال وقتی ارزش واقعی خود را نشان میدهد که قطعات بزرگ و حجیم دارید و به پایداری کارگاهی و محدوده کاری وسیع نیاز دارید.

مزایای دریل رادیال

- محدوده کاری وسیع روی قطعات بزرگ: بازوی شعاعی اجازه میدهد هد دریل روی نقاط مختلف قطعه حرکت کند، بدون اینکه قطعه هر بار جا به جا شود.

- پایداری مکانیکی بالا در کار پیوسته: بدنه سنگین و طراحی صنعتی، لرزش را کم میکند و برای سوراخکاری های طولانی مدت و تکرارشونده مناسب است.

- مناسب برای سوراخکاری سنگین و قطرهای بالا: در بسیاری از مدلها گیربکس چندسرعته و گشتاور بالا باعث میشود برای عمق و قطر بیشتر، توان عملیاتی خوبی داشته باشد.

- دقت قابل اتکا در محیط کارگاهی: وقتی قطعه درست فیکس شود، کنترل حرکت و عمق سوراخکاری قابل پیش بینیتر است.

- کارآمد برای ماشین کاری قطعات حجیم: در قالب سازی، تعمیرات سنگین و کارگاه های ماشین کاری که قطعات بزرگ زیاد دارند، بهرهوری افزایش پیدا میکند.

معایب و محدودیت های دریل رادیال

- نیاز به فضای زیاد و نصب ثابت: دریل رادیال معمولاً یک تجهیز ثابت کارگاهی است و جا به جایی یا تغییر مکان آن ساده نیست.

- زمان ستاپ بیشتر در برخی پروژهها: فیکسچر کردن قطعه، هم راستا سازی و تنظیم بازو ممکن است زمانبر باشد، مخصوصاً برای کار های پراکنده و غیرتکراری.

- گزینه ضعیف برای کار در محل پروژه: برای کار های سیار، سازه های نصب شده یا ارتفاع، عملاً کارایی دریل مگنت را ندارد.

- هزینه مالکیت و نگهداری بالاتر: به دلیل ابعاد، استهلاک و نیاز به سرویس های کارگاهی، هزینه های جانبی میتواند بیشتر شود.

- وابستگی به مهارت اپراتور و فیکسچر: اگر قطعه درست مهار نشود، هم دقت افت میکند و هم ایمنی کاهش مییابد.

اگر کار پیوسته و کارگاهی انجام میدهید، رادیال قدرتمند و پایدار است، اما برای پروژه های سیار، فضای کم و ستاپ سریع، انتخاب مناسبی نیست.

قیمت دریل مگنت و دریل رادیال | چه عواملی عدد نهایی را میسازند؟

قیمت گذاری دریل مگنت و دریل رادیال فقط به قدرت موتور خلاصه نمیشود، شما در واقع هزینهی یک سیستم سوراخکاری را میپردازید: توان واقعی در سوراخکاری سنگین، دقت، ایمنی، سرعت ستاپ و حتی هزینه های نگهداری. در دریل مگنت مهمترین متغیرها معمولاً قدرت و کیفیت پایه مغناطیسی، نوع گیربکس (تک سرعته یا چندسرعته)، کورس دستگاه، نوع اسپیندل، قابلیت قلاویززنی، وزن و طراحی برای کار در محل است. هرچه توان مگنت بالاتر و ساز و کار انتقال قدرت صنعتیتر باشد، دستگاه در شرایط سختتر (ورق ضخیم، سازه نصب شده، سوراخکاری عمودی/زاویه دار) مطمئنتر کار میکند و طبیعتاً قیمت بالاتر میرود. مدل های سبکتر برای کار های نصب و پروژه های سیار اقتصادیترند، اما ممکن است برای قطرهای بالا یا کار پیوسته محدودیت داشته باشند. نمونه هایی مثل +ECO.36 با وزن پایین و مشخصات متعادل، یا مدل های قویتر مثل MDS750/4 برای قطرهای بزرگتر و کار صنعتیتر، تفاوت بازه قیمتی را واضح نشان میدهند.

در دریل رادیال علاوه بر توان و گیربکس، عواملی مثل ابعاد ستون و بازو، ظرفیت کارگاهی، هزینه نصب و راه اندازی، فضای موردنیاز، و هزینه مالکیت (نگهداری، سرویس و اپراتوری) روی قیمت نهایی اثر جدی دارند. به طور کلی، رادیالها بهخاطر ساختار سنگین و کاربری ثابت کارگاهی، معمولاً سرمایه گذاری اولیه بالاتری میخواهند؛ اما در حجم کار پیوسته و قطعات بزرگ، میتوانند از نظر بهرهوری توجیه اقتصادی داشته باشند.

جمع بندی

اگر بخواهیم تفاوت دریل مگنت با دریل رادیال را در یک تصمیم عملی خلاصه کنیم، باید اول به محل اجرای کار و وزن/ابعاد قطعه نگاه کنید. وقتی قطعه بزرگ است، جا به جایی سخت یا پرهزینه است و باید روی سازه نصب شده، در ارتفاع یا در موقعیت های افقی و عمودی سوراخکاری کنید، دریل مگنت بهخاطر پایه مغناطیسی و سرعت ستاپ، معمولاً انتخاب هوشمندانهتری است.

در مقابل اگر حجم کار پیوسته دارید، قطعات سنگین را در محیط کارگاهی ثابت ماشین کاری میکنید و محدوده دسترسی گسترده روی یک قطعه بزرگ برایتان مهم است، دریل رادیال پایداری و توان کارگاهی بهتری ارائه میدهد. برای تکمیل تصمیم گیری، دیدن جزئیات ابزار برش هم کمک میکند، چون انتخاب گردبر یا مته مناسب مستقیماً روی کیفیت سوراخ و هزینه مصرفی اثر دارد. در آخر اگر هنوز بین چند گزینه مردد هستید، بررسی مقایسه دریل مگنت و دریل ستونی هم میتواند تصویر کاملتری از تفاوت ابزار های سوراخکاری صنعتی به شما بدهد.

دریل مگنت دقیقاً چه زمانی از دریل رادیال بهتر است؟

وقتی قطعه سنگین است و جا به جایی آن سخت یا پرهزینه میشود، یا باید در محل پروژه (روی سازه نصب شده) سوراخکاری کنید، دریل مگنت به دلیل حمل پذیری و ستاپ سریع گزینه بهتری است.

آیا دریل مگنت میتواند جایگزین کامل دریل رادیال شود؟

نه همیشه. دریل مگنت برای کار در محل و پروژه های سیار عالی است، اما برای کارگاه های ثابت با حجم کار پیوسته و قطعات بسیار بزرگ، دریل رادیال معمولاً پایداری و دامنه کاری بهتری دارد.

برای سوراخکاری سنگین و قطرهای بالا کدام مناسبتر است؟

هر دو میتوانند مناسب باشند، اما انتخاب به شرایط بستگی دارد. اگر کار پیوسته و کارگاهی است، رادیال مزیت دارد. اگر سوراخکاری باید روی سازه نصب شده انجام شود، دریل مگنت (با ابزار و توان مناسب) انتخاب منطقیتر است.